公司由小到大的過程中,以往的成功經驗,反倒可能導致今日的失敗。當公司員工由兩位數成長到三位數,營運方式必須做出改變。歐權於7年前啟動轉型之路,一路朝數位化邁進,公司經營效率大幅提升,並且進一步推動供應鏈的數位串連,打造國際競爭力。

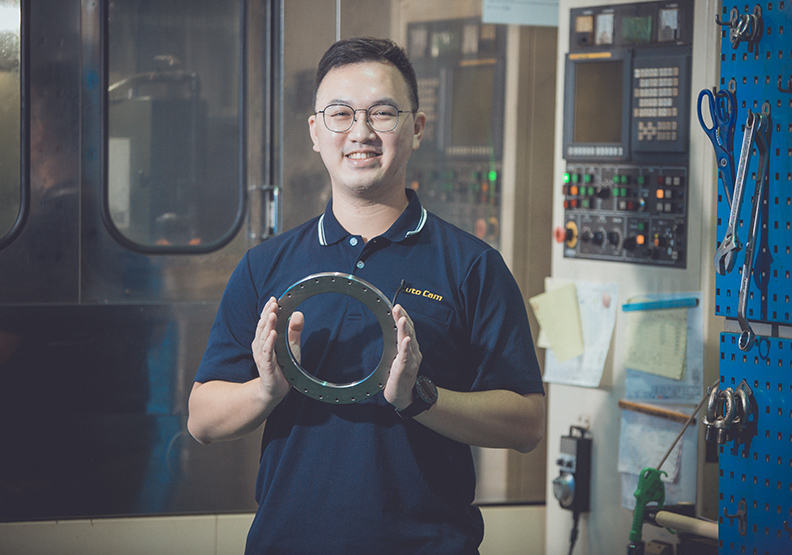

在工具機產業供應鏈中,1995年成立的歐權科技雖低調卻存在感十足,該公司有三大以滾子凸輪為核心的產品──分度盤、自動換刀裝置(Automatic tool changer,簡稱ATC)、精密分割器,是工具機不可或缺的重要零組件,靠著高品質、高精度的產品優勢,市占已達台灣第一、全球第二,且在積極開發投入下,主要產品已延伸出數百種規格,創造超過數十萬套的出機實績。

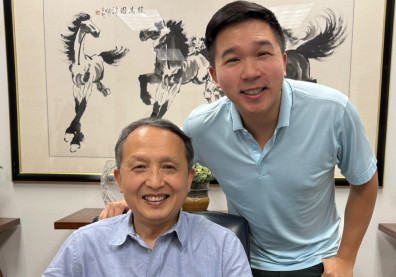

然而,今日意氣風發的歐權科技,於2015年其實正面臨營運瓶頸;不改變管理方式,公司很難掙脫向下沉淪的泥淖。「其他同行的庫存是3個月,我們竟然是18個月,足足高出別人6倍,這要如何和別人競爭?」王議弘指出自家公司當時需解決的問題,他是歐權科技二代,目前職稱是特別助理。

看過許多二代接班的「不幸」,他其實並不打算回來自家公司上班,況且他在鴻海網通事業也是做得有聲有色,然而,父親一通要他回來改造公司的電話,也改變了他的命運,他決心回來推動轉型。

「員工人數從30人成長到163人,過去的老方法已經不足以應付公司的擴大,一定得引進新方法,必須將歐權科技徹頭撤尾打造為數位企業,最終目標則是工業4.0。」王議弘說。

千里之行 始於足下

「千里之行,始於足下」,王議弘先從TPS(豐田生產方式,Toyota Production System,簡稱TPS)導入做起。鑑於自己是年輕一輩,未必能說服公司裡的長輩親戚同意做出改變,為了避免公司自家人溝通不暢,他請來外部顧問協助。TPS的成功導入,讓歐權的庫存降至行業水準,改造了公司體質,也為之後的數位轉型「打底」。

王議弘指出,「善用外部力量,是改變的成功關鍵。」循此經驗,歐權申請「工業局產業數位轉型提升專案」,數位轉型之路走來順利許多。

數據為本 產線靈活轉換

對於製造業而言,智慧製造是數位轉型的重要環節,而數據是智慧製造的根本,製程中每一個工序皆需標準化及數據化。

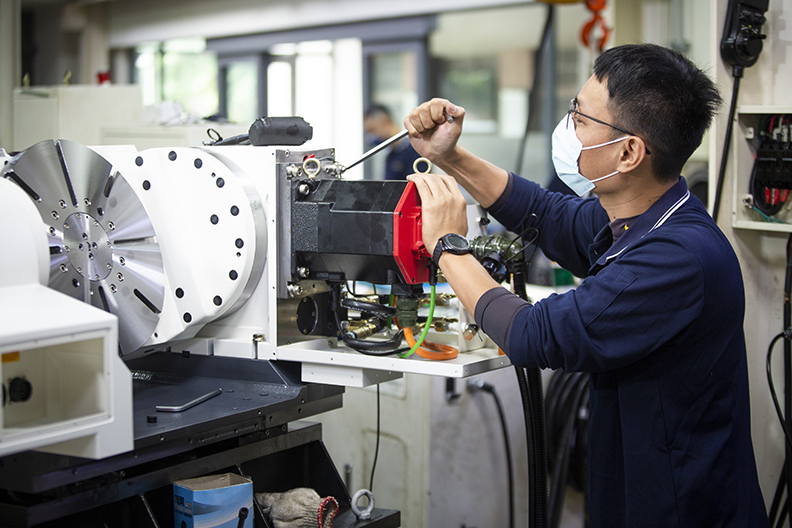

歐權科技的分度盤、自動換刀裝置、精密分割器等產品製造過程中,鎖螺絲、組裝等大部分工序,要訂出SOP並不困難,唯獨有一個環節很難做到。這個關鍵工序是透過預壓設計使滾齒與凸輪相互嚙合,其中的預壓量及嚙合程度,以往僅能依賴廠內三位老師傅的經驗。

人的經驗該如何量化?「首先必須讓師傅願意傾囊相授,轉型的成功關鍵始終都是人,」這是王議弘的經驗之談,他尊重老師傅,也要求年輕徒弟們要虛心求教,「師傅感受到誠意,其實都很願意傳承,也很有耐心地協助歸納出經驗邏輯並數據化。」克服挑戰,訂出所有工序的SOP,也等於有效解決人才培育問題。

相較於經驗量化,工時統計就簡單多了,歐權聘請實習工讀生精確測量每一工序花費的時間,有了這些相關數據,生產排程可以更合理及準確。歐權並導入機聯網,能夠即時監控加工設備,隨時掌握生產進度及狀態。

透過數位串聯採購、庫存、進料、製造、品管和出貨環節,現在的產線轉換不再像過去一團亂了,以往每次轉換都得找來各環節負責人開會,「產品型號不多時,開會次數還在忍耐範圍,現在產品種類如此之多,且生產型態是少量多樣,頻繁開會就太沒效率了,」王議弘非常滿意數位化所提供的產線靈活性。

大家一起來 提升數位力

親身經歷數位化的好處,王議弘還要帶動供應鏈一起來,他一一走訪供應商,分享導入數位化的好處並協助解決跨入障礙,目前已有成效,供應鏈整體效率提升,競爭力得以強化。

王議弘的目標是工業4.0,「我們目前頂多只能說達到工業3.5,不過刀具壽命預估已是AI化,我很有信心在政府協助及自己的努力下,達到工業4.0並不是太遙遠的事。」