雅文塑膠成立於1972年,至今近50載,該公司從原本的塑膠射出成型,逐漸跨入上游及下游領域,至今已能提供從模具研發設計、塑膠射出成型到零組件組裝的一條龍服務,加上不斷導入數位管理方法及工具,雅文塑膠已成為多家國際知名系統業者實現JIT(Just in Time)管理模式的最佳協力夥伴。

雅文塑膠的數位轉型之旅,始於第二代陳秉豐的回臺接班,「從小我就在自家工廠幫忙,不像其他傳統產業的接班故事中,年輕一代總有著接或不接的掙扎,我並不猶豫。」然而,為了磨練,大學畢業後的他遠赴海峽對岸,在一家大型企業工作,「在別人公司工作的六年中,我看到大型企業如何利用數位工具增進管理和生產效率,這些學習都成為我日後推動雅文轉型的觸媒。」他說。

解決「人」的問題 順利導入ERP

2011年回到自家公司,兩年後始推動ERP (Enterprise Resource Planning,企業資源規劃系統),「想要擴大公司規模、跨入上游和下游,就一定要用數位工具管理,僅靠人的記憶是應付不了的,」陳秉豐回想8年前的一團亂,「所有的資料都在老幹部腦中,公司規模小的時候可以處理,但是當我們的物料編號多到2萬多號、供應商增加至200多家時,物料的採購和供應常常因為人為疏失而接不上。」

產業競爭如此分秒必爭,不可能允許斷料的事情發生,導入ERP工具勢在必行。經歷整個導入過程,陳秉豐不得不說,「技術不是問題,『人』才是問題所在。」許多老臣因為不願學習而抗拒,為了解決這個問題,陳秉豐引進外部顧問協助,「畢竟以我二代接班的身分,處理老員工問題的難度有點高。」

在導入ERP的過程中,雅文塑膠有許多幹部離職,「甚至在我結婚當天上午,還有人遞辭呈給我,」陳秉豐苦笑著說。不過,因為知道轉型之必要,陳秉豐咬牙推動,半年後ERP系統順利上線,斷料情況不再。

「機聯網」串聯設備 達成JIT要求

對雅文而言,ERP系統只是數位轉型基本功,為了要順利整合上下游製程;符合系統業者對於JIT的要求,陳秉豐啟動另一次數位科技改革,他利用「機聯網」將機器設備連結一起,聲息相通。

雅文塑膠的廠房位於新莊巷弄內,廠房切分為不連貫的三個部分。過去,生管必須親自到現場才能確認設備現況,耗時且容易有所疏漏,且常常發生設備因為模具、機器的故障而停機時,生管卻無法即時掌握,直到發現產能不足,非計劃停機的工時損失已經造成,而這些問題都能透過機聯網的導入加以解決。

現在,雅文廠房內的射出成型設備約30台皆已連接上網路,生管人員在辦公室透過看板就能掌握射出成型機的即時生產狀態,各台設備的稼動率一目了然,當然也不會發生停機問題懸宕沒處理的狀況。透過機聯網的導入,雅文深切體驗到管理數位轉型所能帶來的競爭力提升,因此之後陸續導入3D列印、模流分析軟體、條碼標籤數位化及倉儲管理系統等,繼續朝智慧製造邁進。而所謂智慧製造指的是應用網路、感測等技術,分析數據後建立一個從原物料、產品製造、企業經營到包裝配送等完全自動化的供應鏈。

重複的事交給機器 發揮人的創新價值

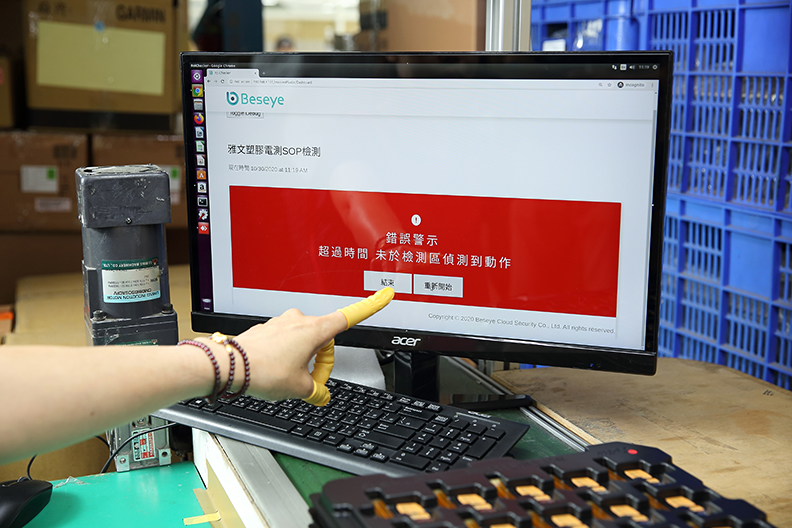

為打造智慧製造廠房,陳秉豐帶領雅文同仁先從數位轉型基本功─建置ERP系統開始做起。紮穩馬步後,得以跨出大步踏入機聯網領域。公司經營管理受惠於這些數位轉型歷程,競爭力持續提升。為了提前準備好迎接工業4.0,跟上國際業者的腳步,雅文將引入各種智慧製造數位工具,包括工程履歷管理系統、自動排程管理系統、數位雲端人資系統、行動品質資訊系統、人工智慧視覺辨識系統等,「最終,我們希望能達到的目標是,把簡單重複的工作交給電腦,讓人發揮更有價值的改善與創新的工作。」陳秉豐肯定的說。