創立於2001年的騜瀧,是以生產汽機車、燈座用品等零組件的代工產品起家。儘管代工模式收入穩定,總經理莊旭彬卻觀察到市場大環境正逐漸改變,唯有盡快做好轉型準備,突破發展瓶頸,才能面對時代的變局。

傳統工具機更換模治具時,加上校正等時間,往往需花費數個小時,且過程中還需依靠老師傅的經驗來做調校。但莊旭彬發現,市場趨勢逐漸以大量的客製化訂單為主,數量少、產品多樣性高且交貨時程短,導致產品製作時間短,生產線需經常更換模治具來因應不同產品規格。雪上加霜的是,騜瀧後續常面對缺工、老師傅難尋等人力問題,這讓莊旭彬決心投入智能化產線發展,期許打開新的格局。

研發原點定位夾持系統,建立標準化規格

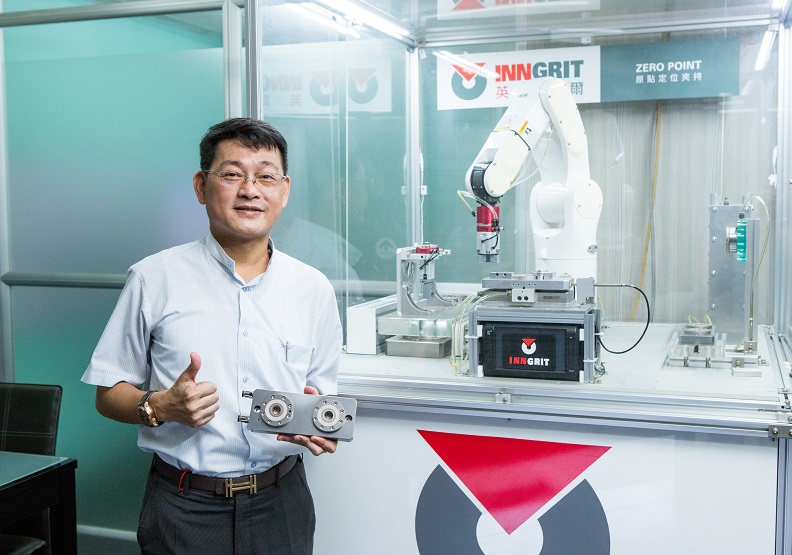

在確定發展目標後,騜瀧歷經五年時間研發出的「原點定位夾持系統」取得美、德專利,並於2016年成立子公司「英貴爾」(INNGRIT)自有品牌,為騜瀧打開數位轉型的新契機。

莊旭彬表示,類似的夾持系統產品雖已問世多年,但仍有值得改良的空間。騜瀧研發的「原點定位夾持系統」,特色在於更換模治具時的定位精準度高,不必再做人工校正,除了大幅將原本換模所需約4小時時間縮短為15分鐘左右完成,還能安裝在不同機台,交換產線,提升機台生產靈活度。如此一來既解決人力短缺問題,老師傅還能投入更多時間在製程改善上,公司則進一步提高產量,突破傳統生產方式帶來的限制。

「研發要突破原有的結構,又要做出差異,當然是相當辛苦。」莊旭彬笑說,但真正辛苦的,還在於如何下定決定執行。原來當時系統設備雖已就緒,但因訂單不斷湧入,產線仍維持原有方式運轉而遲遲無法更換。直到三個月後,有天莊旭彬走進廠房驚覺,不能再這樣下去,這才下定決心要求產線立即停工親自拿起扳手拆掉原有設備更換系統,完成系統重置,讓騜瀧順利完成智能化生產的初步目標。

從『客製化』到『標準化』,推動供應鏈溝通效率

由於自家產線使用原點定位夾持系統的效果良好,騜瀧陸續將產品推廣到高階的航太、汽機車,甚至是醫療體系的加工機台上。預估已為相關產業提升7億多元的產值。

「更重要的是,我們讓廠商從『客製化』到『標準化』。」莊旭彬表示,傳統工具機沒有統一的規格,經常得客製化處理,但若主要工廠使用原點定位夾持系統,就可帶動下遊供應鏈或周邊廠商使用,更可進一步建立標準化的平台供應鏈,整合產業鏈,對彼此都帶來好處。

在跨步轉型同時,騜瀧也提升產品目標朝高端關鍵零組件與智慧化產線設備發展,導入智慧機上盒(SMB)系統,後續還將導入自動化設備,希望透過系統監控與資料數據的擷取整合,建構更完整的數位生產系統。

ERP結合智慧機上盒,數位化管理無障礙

事實上,這並非騜瀧首次進行數位化的轉型,莊旭彬回想創立初期,公司幾乎年年虧損,後來他發現問題在於成本控管,於是決定導入ERP系統,為公司打下良好的轉型基礎。透過ERP系統,能將內部的製品追蹤、設備與物料管理等E化,同時串聯外部的設備商、供應商、通路商等聯網系統,更有效精準進行內外部的生產管理,果然讓騜瀧的營收逐年成長。

在數位化轉型的過程中,ERP系統不僅提供完整的數據化資料,更能串連資源做有效應用。莊旭彬舉例,過往每日報表僅能了解生產狀況,但透過機聯網能立即知道每部機台的生產情況與異常現象,並做立即的處理與改善。而這些大數據資料除了作為內部生產排程與開發量產的依據外,還能提供客戶準確的交貨時間等;客戶則能從外部即時了解廠房的產量與品質狀況等,等同於建立可視化的生產履歷,讓客戶安心,工廠更提升競爭力。

透過不斷的數位轉型,騜瀧的營業規模與內容不斷擴大、提升。相較於2018年2000萬件產品的產能、2019年2300萬件,2020年10月前已達2600萬件,除逐年明顯成長外,員工也無須再加班,讓莊旭彬頗感開心。加上中小企業加速投資行動方案的支持,加速騜瀧興建智慧化廠房,2021年騜瀧將遷移至台南新吉工業區的新廠,屆時更將大展身手擴大事業發展,前景值得期待。

(經濟部中小企業處廣告)