38年的光陰,令東元電機中壢廠門口的小樹,長成了參天巨木。穿過巨大機具林立、黑洞洞的電工線廠房,工人焊接時火花四濺,誰能想到就在這座老舊的工廠裡,正藏著一條新時代的智慧生產線。

彷彿來到異次元世界,來到了明亮舒適、地上整潔得找不到一片碎屑、與門外無空調的工廠彷彿兩個世界的智慧化廠房。

這是全球第一條馬達彈性生產線,不但能混線生產、客製化生產,每一顆沉重的固定子從進料、生產到出入庫均有完整的生產履歷,客戶還可遠端監控,掌握製造情報。

現場還有四台智能化的無人搬運車,載重可達一噸,來去自如,且懂得互相閃躲,不會撞車。機械手臂則有三個鏡頭,配合工研院開發的3D視覺定位,可判斷以什麼角度抓取鐵心。

智慧製造輔助 新人也能上手

另一個重要角色是人。機器手臂將銅線穿入馬達後,接下來需要人工處理。工站上共有六位年輕女性員工,每個人的工作都不一樣,共同點是她們正前方都配備一台19吋電腦螢幕。

以前這樣的工作是老師傅帶著新手做,現在則導入大量的可視化及ID技術,某一種原料要配放在馬達的某一個部位,螢幕上標示得一清二楚。員工只要看著螢幕照做即可,哪怕是剛上班的新人也能完成任務。透過智慧製造,不必再花20年培養一位老師傅。

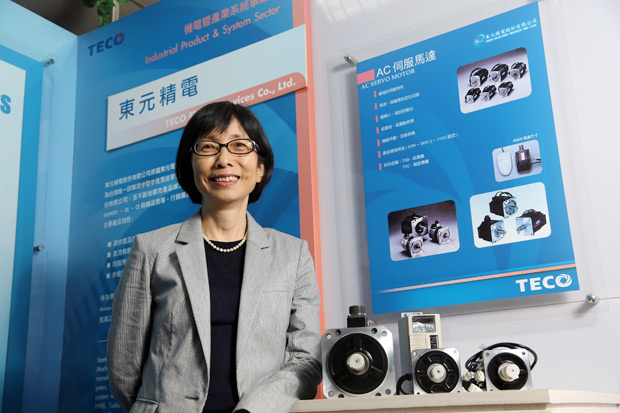

人與機器和諧地協同工作,是東元對智慧製造的獨特詮釋。「並非要全面自動化才能達到,」東元電機董事長邱純枝深有體會。

2015年工業4.0風潮漸盛,東元派人到德國、義大利、日本到處看智慧製造的設備和系統,光是收集相關資訊就超過半年。一次,邱純枝到德國參觀後嚇了一跳,某些工廠既無眾多機器手臂,也沒有很複雜的資訊系統,竟也能稱是工業4.0?

「我才了解,只要管理上的一些思惟可以防錯防呆,即使是小小改善,也被認為是一種工業4.0,」邱純枝這才破除迷思,不一定要買了自動化設備才能開始做智慧製造,重點是能夠彈性生產。

有了正確認識,東元2016年7月1日成立智動化生產技術中心,花費三億元,把中壢電工線當作智慧製造的實驗室,做為「東元4.0」的旗艦計畫。

什麼原因促使這家世界第三大工業馬達製造廠導入智造?答案是客戶需求的改變。

經過盤點,東元平均五台馬達以下的訂單占60%,其中兩台以下的就占50%,意味著市場需求已跳脫單一機種大量生產。生產線勢必要經過智慧化改造,以應對千變萬化的訂單。

中壢智慧電工線,結合了外部七家廠商,包含控制系統、輸送帶、無人搬運車等,除了主機是德國製,其餘皆台灣公司。「找本土廠商合作,技術才有可能自主,」邱純枝強調,如果技術直接從國外買來,未來東元無法自主;若是與本土企業一起開發,就會變成東元的產品,以負擔得起的價格,提供給台灣其他想做智造的企業。

建置智慧生產中心後,東元可日產540顆固定子,人力只用了過去的1/3,生產效率提升了2.7倍,節省成本10%。智慧產線相較於從前,更不一樣的是多了年輕的面孔。

八年級的周信雄畢業於台北城市大學電機系,實習完畢後便成為正式員工,目前是領導新電工線的班長。兩位助理研究員王淳揚、林鴻勳,同樣是八年級生,笑嘻嘻爭著說:「公司出錢讓我們實現天馬行空的想法」「滿有成就感的」「我在這裡看到了未來」。

看在邱純枝眼裡,這是傳統產業受惠於智慧製造的一大勝利。